工业烘焙食品生产过程中的稳定质量

采用 Optris 红外线解决方案实现烘焙过程中的精确温度控制

面团生产中实现均匀热量分布的挑战

饼干和意大利面的面团工业化生产是一个复杂的过程,需要精确的控制和监测,以确保稳定的质量和效率。在混合配料和揉捏面团后,关键的烘烤或干燥过程将在大型工业烤箱中进行。这一步骤至关重要,因为它决定了产品的最终质地、颜色和风味。

该应用的客户旨在优化这一加热和干燥过程,同时在面团出炉时对其进行质量检测,以便为其最终客户提供始终如一的高质量产品。

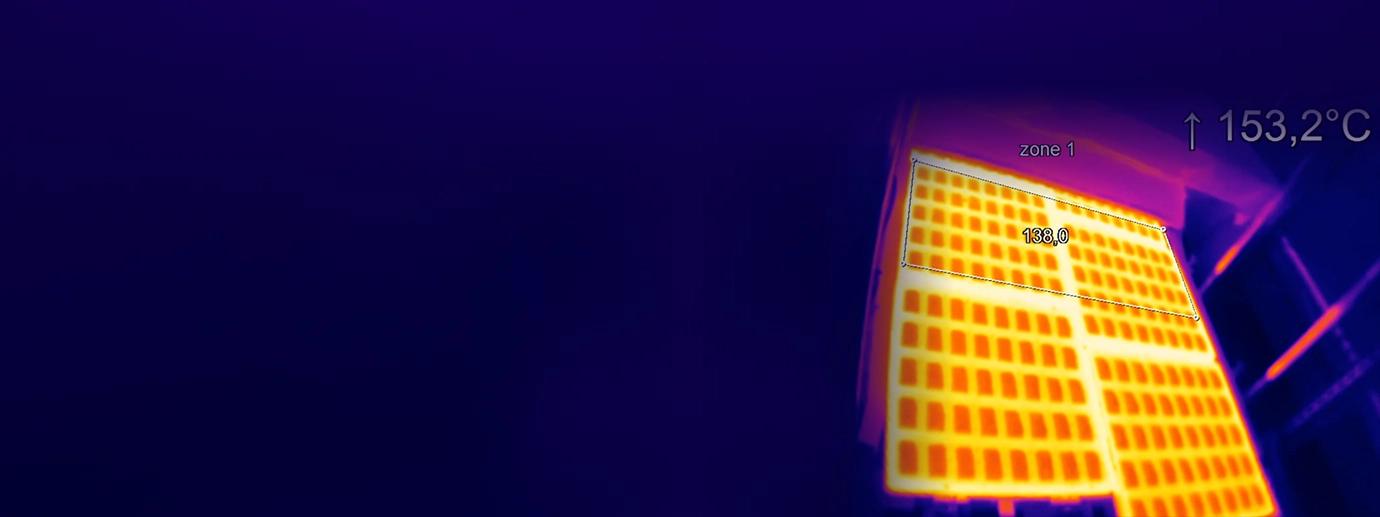

烘烤过程中的一个关键因素是热量的均匀分布。为确保产品质量均匀,整个面团必须均匀受热。热量分布不均会导致不理想的结果,例如褐变不一致或质地变化。这一点在饼干生产中尤为重要,因为受热不均会导致边缘焦糊、内部生硬。在面食生产中,干燥不均匀会导致裂缝或破损,从而影响保质期和烹饪质量。

客户非常重视烤箱加热过程中的温度自动控制。这种方法旨在大幅减少或理想地消除烤箱中水分控制不足或因校准不正确而导致过热等问题。

借助 Optris Xi 400 红外热像仪实现均匀加热过程

为了应对面团生产中的挑战,客户采用了 Optris Xi 400 红外热像仪,这是一款高度紧凑、坚固耐用的工业相机,可对整条生产线进行精确的温度测量。Xi 400 具有 382 x 288 像素的高分辨率探测器,可确保在 -20 °C 至 900 °C 的大范围内进行精确的温度检测。这一范围尤其有利于监测面团加热和干燥过程中所需的不同温度。红外热像仪的距离与光斑尺寸比高达 390:1,即使是生产线上最小的温度变化也能被检测到,这对于保持产品质量的一致性至关重要。

Optris Xi 400 红外热像仪通过串行通信与客户的可编程逻辑控制器 (PLC) 系统无缝集成,使 PLC 能够接收实时温度数据,并对烤箱的热量分布进行必要的调整。热像仪的帧频为 80 Hz,非常适合监控面团生产中的快速热处理过程。这种实时数据馈送使 PLC 能够在整个烘烤或干燥过程中保持所需的温度,从而防止出现过热或烹饪不均匀等问题。Xi 400 的电动对焦功能可确保摄像机即使在条件发生变化时也能保持清晰的成像,从而进一步增强了其在动态生产环境中的实用性。

通过自动温度控制提高运营效率并节省成本

Optris Xi 400 红外热像仪的实施显著改善了面团生产过程,提高了产品质量和一致性。热像仪能够监控整个生产线的温度,使客户能够实现均匀的烘烤和干燥,从而减少烧焦边缘或面条开裂等缺陷的发生。Xi 400 的精确温度测量功能可确保每件产品都符合所需的质量标准,从而始终如一地提供满足客户期望的高质量产品。

红外热像仪的热灵敏度为 50 mK,可确保检测到最小的温差,这对于识别和纠正加热过程中的任何不一致至关重要。

Optris Xi 400 解决方案的主要优势之一是它能够使用单个传感器测量完整的温度曲线,从而无需在不同的生产线上使用多个高温计。这不仅减少了潜在的测量误差,还简化了监控过程,更容易确保每批面团都得到均匀处理。

Optris Xi 400 与 PLC 系统的集成简化了温度控制过程,允许根据实时数据进行自动调整。这显著提高了运营效率,包括降低了能耗并最大限度地减少了因产品缺陷而造成的浪费。

它与现有 PLC 系统的集成通过实现生产过程的无缝自动化和控制进一步提升了其价值。

红外热像仪体积小巧(Ø 36 毫米 x 100 毫米)且设计轻巧(约 220 克),易于安装并集成到现有生产线中,进一步降低了安装和维护成本。热像仪经久耐用,可承受 0°C 至 50°C 的环境温度,并且能够在具有挑战性的工业环境中工作,使其成为食品制造商的理想选择。

推荐产品

告诉我们您的红外温度测量需求

Optris 红外测温仪产品组合中有 300 多种不同的测温仪可供选择,每种都针对材料、光斑大小、与目标的距离和环境条件进行了优化。

Optris专业的工程师可以通过电话或线上指导您完成为红外传感器和红外热像仪产品的选购。