利用连续红外温度监测提高钢材锻造水平

利用 Optris 红外热像仪的精确温度监测优化钢材锻造

钢锻造的挑战–温度控制是关键因素

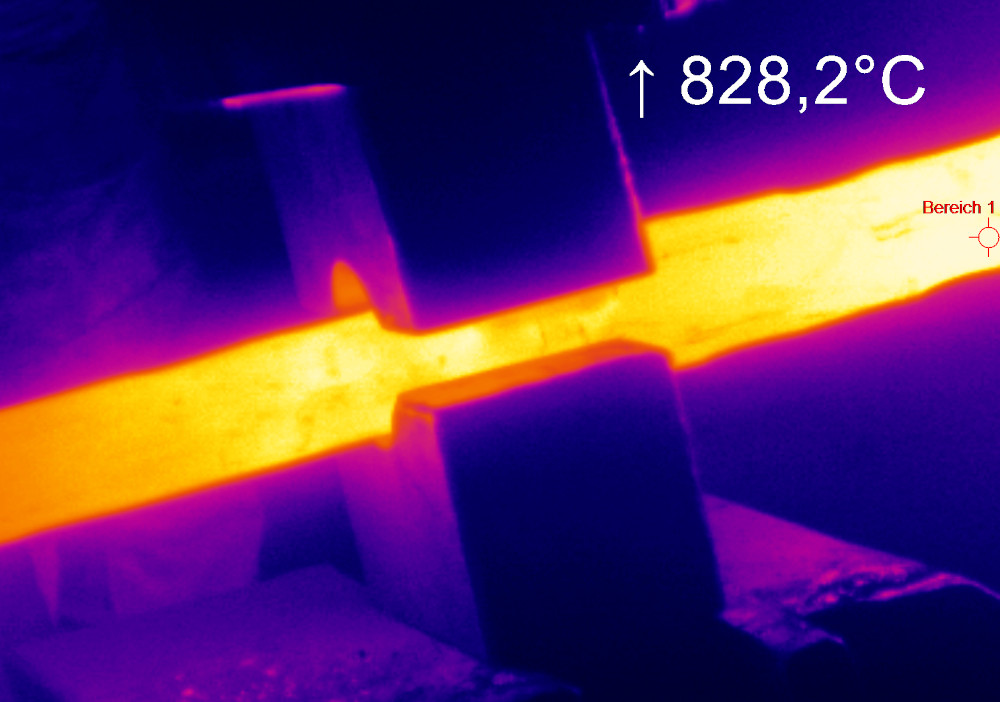

钢锻造是一种复杂的工艺,包括在高温下使金属变形,以获得特定的形状和冶金性能。该工艺的一个关键步骤是在压力机中对加热后的钢材进行塑形,这是热锻的一项常用技术。该工艺首先将钢坯加热到一个精确的温度,通常在 900°C 至 1200°C 之间。这种高温会改变钢的结晶结构,使其产生塑性变形。要确保获得正确的冶金特性,必须监测金属相对于其再结晶点的温度。

保持这一温度范围至关重要,因为即使是微小的偏差也会导致严重的产品缺陷。如果钢材过热,就会有燃烧的危险,影响材料的完整性并导致脆性。相反,如果冷却过度,钢材会变得更难锻造,增加出现结构缺陷的风险。此外,温度控制不当会导致模具、轧辊、压力机或锤子等加工设备损坏,从而导致昂贵的停机时间和更高的维护成本。

要降低这些风险,准确、连续的温度测量至关重要。手持式高温计等传统方法往往无法满足要求,因为它们只能提供间歇性读数,可能会错过关键的温度波动。此外,手动操作也会减慢工艺流程。

钢材上存在的氧化层会使温度读数更加复杂,因此使用红外热像仪等先进的监控解决方案变得越来越重要。红外热像仪可提供实时、精确的测量值,当集成到反馈回路中时,有助于保持最佳锻造温度。这不仅能确保钢材在整个工艺过程中保持在适当的温度范围内,还能降低设备损坏的风险,最大限度地减少停机时间和维护成本,同时提高整体工艺效率。

红外热像仪用于对钢材锻造过程进行连续、可靠的温度监控

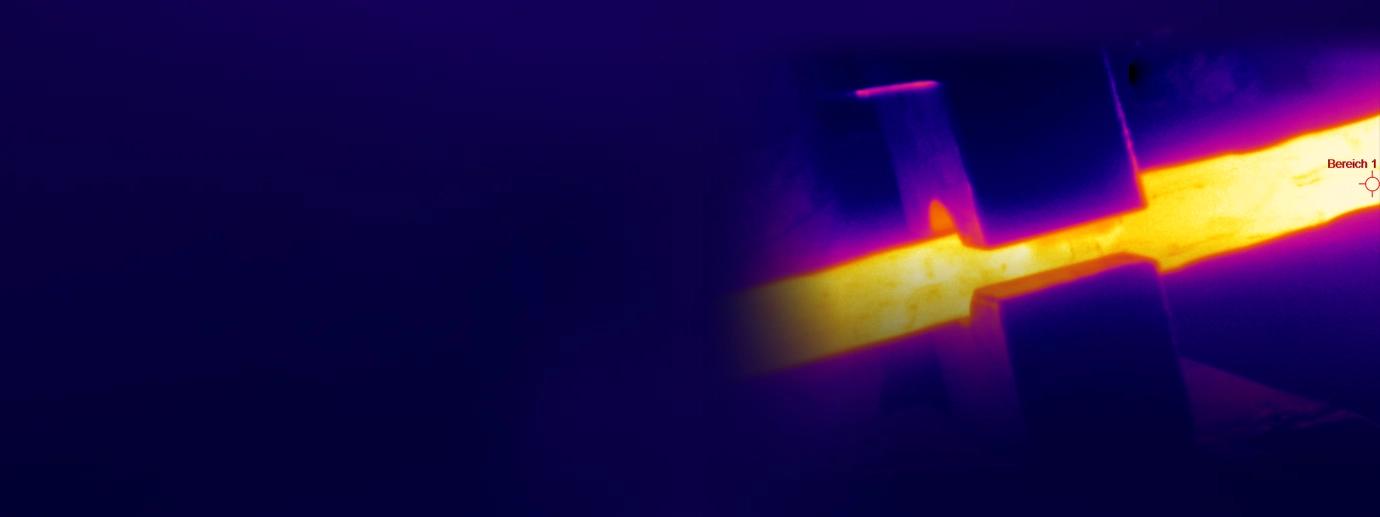

Optris 红外热像仪,特别是 PI 1M 型,被集成到钢材锻造工艺中,以提供连续、准确的温度监控。红外热像仪安装在锻造区的最佳位置,可以清楚地看到锻造区,确保在钢材变形时捕捉到精确的温度。PI 1M 采用高动态 CMOS 探测器,分辨率高达 764 x 480 像素,能够以高达 1 kHz 的帧速率捕捉到详细的热图像,因此适用于监控快速移动的过程。一台红外热像仪可同时监控多条生产线,捕捉并分析多个温度信号。

在具有挑战性的环境条件下,例如在高热、高烟雾和高灰尘的开放式锻造空间中,红外热像仪安装在带空气净化系统的保护性冷却外壳中,以保持最佳功能。该相机的光谱范围为 0.85 至 1.1µm,非常适合测量钢材锻造过程中遇到的高温,不会受到反射或环境因素的干扰。

该系统与运行 Optris PIX Connect 软件的 PC 相连,操作员可在专用显示屏上监控实时温度读数。这种设置可提供并记录连续数据,确保任何温度偏差都能通过彩色编码警报系统立即显示出来,使操作员能够迅速采取纠正措施。红外热像仪的热点检测功能通过聚焦钢材最热的部分,进一步提高了测量精度,确保对最关键的区域进行正确监控。此外,还可在 PIX Connect 软件中创建灵活的测量区域,以精确监控感兴趣的测量区域,而红外热像仪 1 毫秒响应时间的实时模拟输出可确保快速反馈。

Optris 红外热像仪如何提高钢材质量并减少锻造过程中的停机时间

Optris 红外热像仪提供精确的温度监控,无需使用手持式测温仪进行人工检查,从而极大地改进了钢锻造工艺。这种持续监控不仅降低了人工成本,还最大限度地减少了与人工测量相关的错误风险。通过在整个锻造过程中确保精确的温度控制,Optris 系统有助于避免金属温度过低或过高,从而导致设备损坏和昂贵的维修费用。因此,钢材质量更高,缺陷更少,大大提高了客户满意度。

Optris 设备的一个主要优点是能够监控产品的温度均匀性,从而最大限度地减少热梯度,消除产品开裂的风险。这不仅减少了浪费,还通过确保整个生产流程的质量一致性提高了生产率。红外热像仪还能识别需要剔除的过热部件,有助于保持成品的完整性。

Optris 具有灵活的适应性,可无缝集成到各种设置中,是钢锻造应用的有效解决方案。凭借坚固的硬件、优化的附件、用户友好的软件和专业的客户支持,Optris 设备旨在提高性能。Optris PI 1M 红外热像仪具有热点检测和实时监控等先进功能,可提供无与伦比的准确性和可靠性。其高性价比的价格,加上冷却机箱和安装支架等专用附件,使其成为寻求优化锻造工艺的制造商的一个极具吸引力的选择。

此外,该系统还能记录整个锻造过程,在质量保证和符合行业标准方面具有显著优势。Optris 测温仪和红外热像仪可减少昂贵的工艺停机时间、消除维修成本并保持产品一致性,是金属和钢铁应用领域的理想解决方案。

推荐产品

其它 金属 应用案例

告诉我们您的红外温度测量需求

Optris 红外测温仪产品组合中有 300 多种不同的测温仪可供选择,每种都针对材料、光斑大小、与目标的距离和环境条件进行了优化。

Optris专业的工程师可以通过电话或线上指导您完成为红外传感器和红外热像仪产品的选购。