温度控制决定选择性激光熔化的未来

从粉末到精密:通过精确的热分布监测优化选择性激光熔化

检测工艺异常以减少缺陷并确保结构完整性

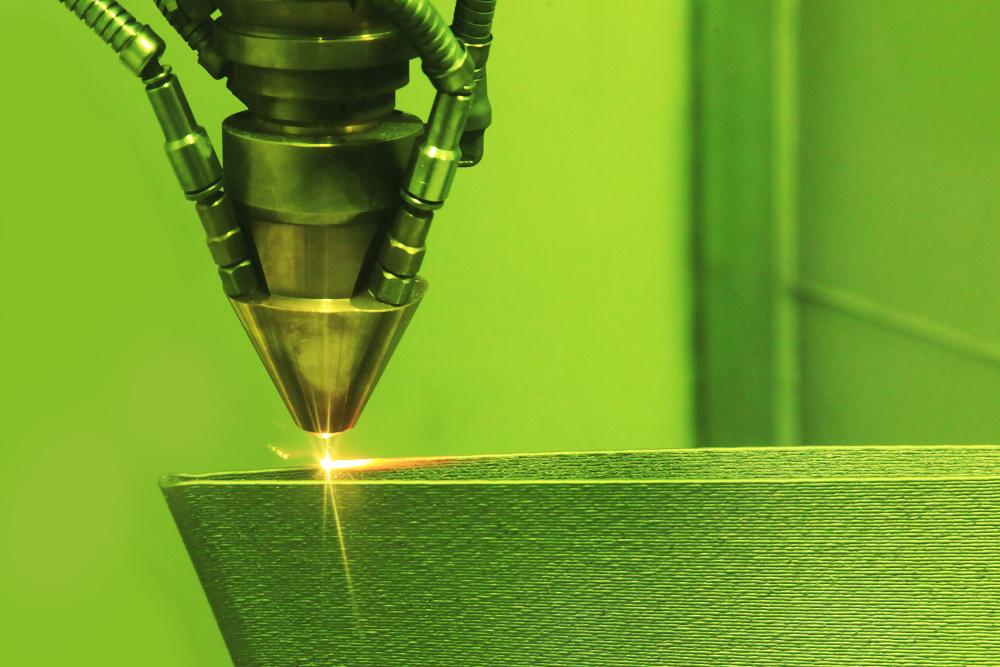

选择性激光熔化 (SLM) 是一种广为人知的金属增材制造技术,利用金属粉末床和高功率激光来生产金属部件。虽然经常被称为其他名称,例如直接金属激光烧结 (DMLS),但根据 ASTM,标准术语是粉末床熔合 (PBF)。PBF 是快速成型、3D 打印和增材制造领域的一种尖端技术,其中使用高密度激光精确熔化和熔合金属粉末层,从而制造出复杂且高质量的金属部件。

设计的 3D 产品是通过逐层选择性熔化和重新固化金属粉末来打印的。小幅度降低构建平台,然后沉积一层新的粉末。

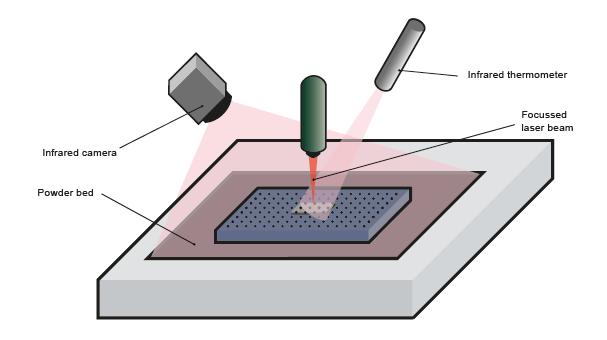

粉末床通常经过预热,以减少达到粉末熔化温度所需的能量。均匀的热量分布对于生产具有均匀金属结构的高质量物体至关重要。

选择性激光熔化中温度监测的动机源于对管理固有复杂热动力学的迫切需求在此过程中。SLM 依靠高能激光选择性地熔化金属粉末层,从而快速熔化和凝固,产生陡峭的温度梯度。这些梯度会引起显著的热应力,导致开裂、翘曲和不良微观结构等缺陷,损害最终部件的质量和机械性能。

有效的温度管理对于缓解这些挑战至关重要。SLM 典型的高冷却速率会导致非平衡凝固,从而导致可能削弱材料的相组成。此外,激光与材料的相互作用会在熔池内产生复杂的对流,这会导致材料分布不均匀并形成孔隙或空隙。这些缺陷会降低部件的结构完整性,使其不适合要求苛刻的应用。

温度监测对于检测散热不足等异常情况至关重要,这会导致孔隙、分层或凝固不当。通过密切观察整个过程中的温度分布及其变化,可以保持工艺稳定性、参数优化以及生产零件的机械性能和尺寸精度的提高。

克服选择性激光熔化中的热分布挑战并监测粉末床温度

SLM 工艺在确保粉末床的适当预热和均匀热量分布方面面临重大挑战。热量分布不均匀会导致 3D 打印部件出现结构变形、裂缝和孔隙。但是,通过使用 Optris 红外摄像机监测热量分布,可以尽早发现热点,从而及时采取纠正措施,防止错误并确保最佳部件质量。

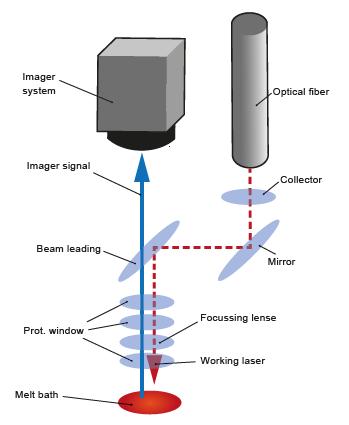

Optris 红外热像仪(例如 PI 640i)可以有效测量床温,从而提供有关机器状况的重要见解。Optris 测温仪还可用于监测粉末床温度,以获得更具成本效益的解决方案。此外,可以使用短波长热像仪(例如 PI 08M)精确监测激光熔化的各个区域。

鉴于激光的高能量密度及其潜在的反射,用于非接触式温度测量的红外传感器必须足够坚固以承受这些条件。 SLM 工艺通常使用 1064 nm 的固态激光器或 10.6 μm 的 CO₂ 激光器,即使是最小程度的激光照射(包括反射)也会对红外热像仪造成严重损坏。为防止这种情况,建议采用两种策略:使用在远离激光波长的波长范围内工作的热像仪或使用专用滤光片保护热像仪。Optris 为 PI 1M 提供陷波滤光片,为 LT 热像仪提供长通滤光片,以有效应对这些挑战。

用于选择性激光熔化的集成激光阻挡滤光片的红外温度传感器

关键应用包括检测粉末床表面的温度分布和精确测量熔化温度,这两者都可以在激光运行时实现 – 这种方法称为原位测量。此外,红外热成像对于分析烧结区域的冷却过程很有价值。加热不足或不均匀会导致组件性能不佳,超出规定的公差,这个问题可以通过热成像过程控制有效缓解。此外,红外热像仪可以监控激光烧结机内辐射加热器的性能和均匀性,确保最佳运行和一致的结果。

发射率对于精确的温度测量至关重要,因为它会随多种因素而变化,必须针对特定应用进行仔细校准。从理论上讲,发射率受材料的特性、表面质量、温度、波长、测量角度和测量期间使用的配置的影响。非金属表面通常在不同波长上保持一致的发射率,但发射的辐射量小于理想的黑体辐射器,因此将其归类为灰体。相反,金属表面的辐射率随温度和波长而变化,被称为选择性辐射器。

为了精确测量金属的温度,通常建议在短波范围内操作。金属表面发射的辐射最多,在高温和较短波长下具有较高的辐射率。在这些较短的波长下,金属的辐射率更接近金属氧化物的辐射率,从而降低了由于辐射率波动而导致误差的可能性。

但是,这种方法必须考虑激光与材料的相互作用,因为根据基尔霍夫热辐射定律,材料的吸收率等于其辐射率。尽管激光器的带宽比红外热像仪窄得多,但使用陷波滤波器对于阻挡高功率激光和防止可能损坏红外传感器的串扰至关重要。

Optris 提供专为激光应用而设计的专用红外热像仪和测温仪。红外热像仪和测温仪可以无缝集成到激光烧结机中,使用户能够实时执行关键测量。

告诉我们您的红外温度测量需求

Optris 红外测温仪产品组合中有 300 多种不同的测温仪可供选择,每种都针对材料、光斑大小、与目标的距离和环境条件进行了优化。

Optris专业的工程师可以通过电话或线上指导您完成为红外传感器和红外热像仪产品的选购。