通过测量热影响区优化激光切割和雕刻

在线红外监控优化激光工艺,确保更好的切割和材料完整性

了解激光切割和激光雕刻中的热动力学

激光切割和雕刻是加工各种材料(包括金属、塑料和陶瓷)的高精度和高效方法。这些工艺利用集中光束(通常来自 CO₂ 或光纤激光器)通过熔化、燃烧或汽化材料来切割材料。

虽然激光切割具有许多优势(例如高精度、速度和生产复杂形状的能力),但它也带来了一些热挑战,这些挑战可能会影响操作的质量和效率。激光切割机可以产生极高的温度,根据材料的不同,温度范围可达 1000°C 以上,从而严重影响加工材料。

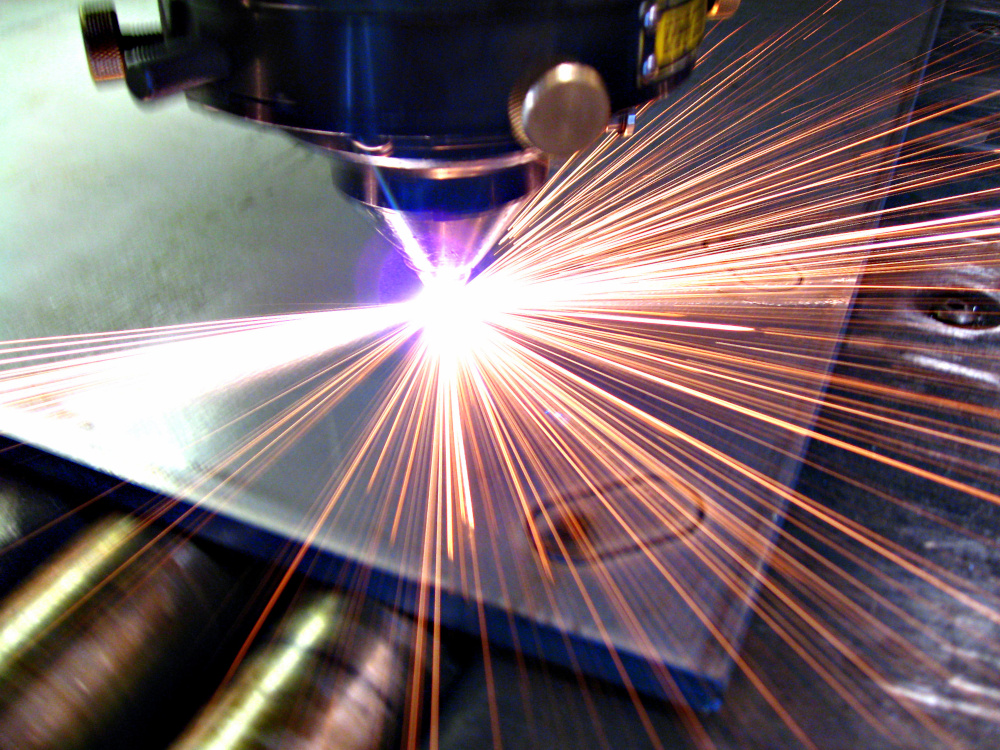

激光切割的主要问题之一是热影响区 (HAZ) 的形成。激光束产生的强烈热量会改变切割周围材料的微观结构,可能导致机械性能下降。研究表明,热影响区的大小和严重程度受各种切割参数的影响,包括激光功率、切割速度和使用的辅助气体类型。例如,高激光功率和低切割速度会扩大热影响区,导致材料变形更大,机械强度降低。

激光切割过程中的温度分布与切割的整体质量密切相关。温度分布不均匀会导致诸如熔渣形成、表面粗糙度增加和切口宽度变化等问题。此外,激光切割中的高温会导致热变形。快速加热和冷却循环会导致翘曲,尤其是在薄或高导热材料中,这会影响切割部件的尺寸精度并使装配过程复杂化。

激光切割机的热输出直接影响切割质量。过热会导致材料变形、熔化或烧焦,导致切割不精确或损坏。各种因素,例如激光功率、光放大、焦点大小、等离子体形成、分辨率要求、晶体特性,甚至惰性气体的使用,都会影响切割过程中的热输出。

监测激光过程的热指纹揭示了优化的新见解。

激光应用中加工材料的现场精确温度测量

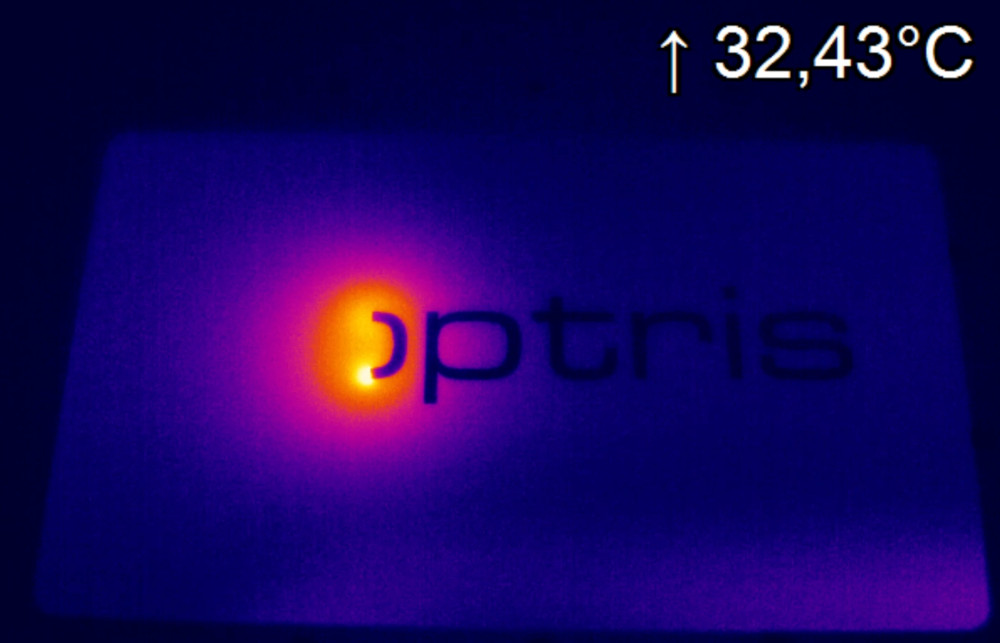

发射率对于精确的温度测量至关重要,并且会根据材料特性、表面质量、温度、波长、测量角度和测量设置而变化。非金属表面通常在各个波长上具有一致的发射率,但发射的辐射比理想的黑体辐射器要少,因此将其归类为灰体。然而,金属表面的发射率会随温度和波长而变化,使其成为选择性辐射器。

为了精确测量金属温度,建议使用短波操作,因为金属在较短波长和较高温度下发射更多辐射,并且发射率更高。这减少了由于发射率变化而导致的潜在测量误差。然而,这必须与激光与材料的相互作用保持平衡,因为根据基尔霍夫定律,吸收等于发射率。陷波滤波器是必需的,以阻挡高功率激光并防止可能损坏红外摄像机的串扰。

在激光加工中使用热像仪进行非接触式温度测量时,热像仪必须承受激光及其反射的高能量密度。激光工艺通常使用波长为 1064 nm 的固态激光器或波长为 10.6 μm 的 CO₂ 激光器。即使是最小限度的激光反射也会对红外热像仪造成严重损坏。为了防止这种情况发生,可以采用两种策略:使用波长范围远离激光波长的热像仪或使用专用滤光片保护热像仪。例如,Optris 为 PI 1M 提供陷波滤光片,为 LT 热像仪提供长通滤光片,以应对这一挑战。

红外热像仪(如 PI 08M)可提供全面的工艺洞察,而不像单点高温计只能测量单点温度。红外热像仪的温度测量范围应与工艺温度一致,以确保准确记录热量分布。Optris PI 08M 的测量波长为 800 nm,开始记录 575°C 的温度,使其成为监测高温加工的金属和闪亮材料中的热量分布的理想选择。另一个选择是 PI 640i 红外热像仪,它采用带有二氧化碳滤光片的长波长光谱范围,使其能够从环境温度开始测量温度分布。

通过在激光应用中集成红外热成像技术,通过热管理实现卓越品质

利用红外热像仪进行监控可提供宝贵的热数据,这些数据可用于微调激光工艺,确保高质量切割,同时最大限度地减少热损伤。有效管理这些热挑战包括优化激光功率、切割速度和焦点,以最大限度地减少对材料的热影响。

使用红外热成像进行实时温度监控已被证明在评估和控制切割质量方面非常有效。红外热成像在保持最佳条件方面发挥着至关重要的作用,让制造商有信心防止缺陷。连续监测切割前端的温度可以调整工艺参数,有助于保持最佳条件并最大限度地减少缺陷。高分辨率热成像仪可以检测到热变形的早期迹象,从而及时纠正切割参数。

制造商可以通过将先进的监控技术与对热动力学的透彻理解相结合来克服这些挑战,实现卓越的切割质量并保持材料完整性。

Optris 提供专为激光应用设计的专用红外热像仪。PI 红外热像仪易于集成到各种系统中,支持模拟和数字输出。在一些机器集成设置中,制造商将 PI 红外热像仪与 Linux 计算机一起使用,利用 SDK 开发定制软件,确保最佳过程控制和与其他系统的同步。

告诉我们您的红外温度测量需求

Optris 红外测温仪产品组合中有 300 多种不同的测温仪可供选择,每种都针对材料、光斑大小、与目标的距离和环境条件进行了优化。

Optris专业的工程师可以通过电话或线上指导您完成为红外传感器和红外热像仪产品的选购。