优化太阳能电池制造:焊接、接线和串接的热质量检查

通过热点识别检测太阳能电池组件中的不当焊接

太阳能电池焊接、焊接和串接的热质量检查

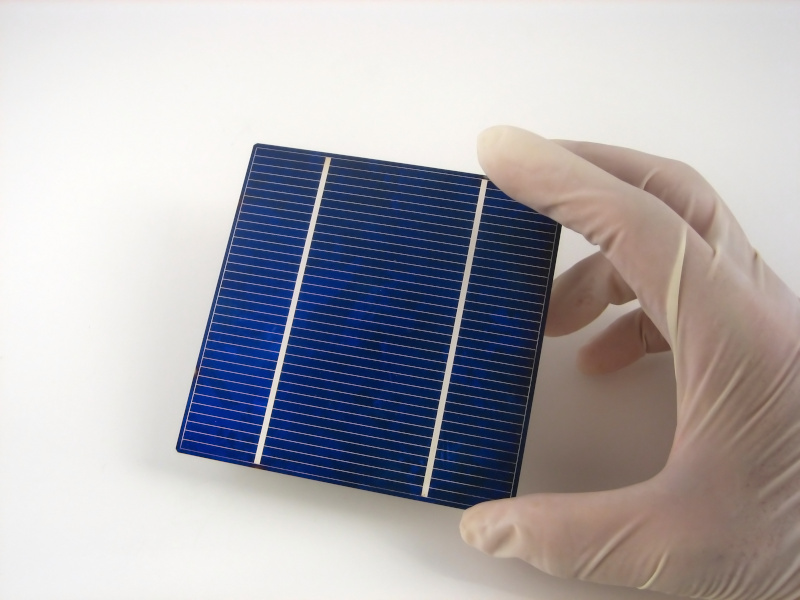

目前制造太阳能光伏组件的标准技术涉及两个侧接触电池,并已被广泛采用。该方法首先通过将一个电池的前触点(接线)与相邻电池的后触点(串接)之间的焊带连接起来,将单个电池连接成串。然后使用封装材料将这些串连接起来并层压在透明玻璃或聚合物前板与玻璃、金属或聚合物背板之间。

如今,大多数太阳能组件制造商都采用自动太阳能电池焊接。这种自动化确保了更一致的质量,减少了破损,并允许使用更薄的太阳能电池。焊接过程至关重要,因为它使光伏组件能够有效地传输电力。

自动焊接的精度超越了可靠性;它突破了技术的界限。通过最大限度地减少人为错误、确保一致性和降低缺陷的可能性,自动焊接推动行业向更薄、更高效的电池迈进。这一进步不仅提高了太阳能组件的性能,还降低了制造成本,标志着太阳能行业进入了一个激动人心的时代。

太阳能电池顶部的接线非常精细且细,旨在尽可能多地暴露太阳能电池表面积。但是,这些接线必须保持高质量以确保低阻抗。这些细线的焊接过程具有挑战性,在应用额外的保护层之前需要经常检查。

电阻测量可以指示整体阻抗是否超出规格,但无法揭示故障位置。由于高阻抗会产生热量,因此传统的故障检查程序使用热敏纸(它会根据温度变化而改变颜色)来定位故障。但是,这种方法劳动强度大,并且在识别确切故障位置方面缺乏准确性。

针对光伏组件焊接、接线和串接故障的高级热检测

在太阳能电池板的生产过程中,每个模块都要经过最终质量检查,以确定性能并识别由于焊接、接线或串接错误而导致的潜在问题。

此应用将红外 (IR) 热像仪放置在稳定的太阳模拟器旁边。作为生产线末端测试,太阳能电池测试涉及将高强度光施加到太阳能电池板上并测量其热响应。模块暴露在来自上方的强光下。与光源平行安装的红外热像仪使用具有 33° 水平开角的光学器件来检测整个 PV 板。为了获得最佳热对比度,以便准确评估热点,模块处于短路模式。

当光线照射到太阳能电池上时,它会激发半导体中的电子,从而产生电流。接线和串接将电流传导到外部接口。如果焊接工艺不理想、接线不足或串接断裂,这些电气连接的内部电阻就会增加。在生产线末端测试期间,如果连接完全中断,故障点的电阻较高会导致温度升高,或不会导致温度升高。

在照明期间,红外热像仪会拍摄快照,使用 PIX Connect 软件的事件抓取器功能分析太阳能电池板的热点和缺失的互连。如果某个区域过热或零件缺失,则会发出警报通知操作员,并存储快照。通过验证性能,只有符合质量标准的电池才会集成到模块中。

热警报和长期分析可提高太阳能电池板接线、串接和焊接的制造质量

在此应用中,热精度、分辨率和测量视场 (MFOV) 对于检测太阳能模块中的小焊接问题至关重要。高热精度可确保检测到哪怕是最轻微的温度变化,这些变化表明存在潜在故障。高空间分辨率可实现详细成像,从而可以识别焊接过程中可能被忽视的微小缺陷。

当操作员或可编程逻辑系统收到过热区域的警报时,可以停止生产以识别和消除故障源。自实施以来,这种主动方法已显著提高高质量产品的产量。该系统可立即响应潜在问题,防止有缺陷的产品继续流经生产线,并降低出现更大规模问题的风险。此外,持续更新质量趋势可及时调整和改进生产过程,确保始终如一的质量和效率。通过保存和存储所有故障面板的快照,制造商可以对热数据进行长期分析。每个热快照都提供全面的辐射数据,这意味着每个像素的温度都被记录下来并可用于详细分析。这些广泛的数据可用于热点分析,精确定位容易过热的区域,或创建详细的温度曲线,从而深入了解整个面板的整体热量分布。

推荐产品

告诉我们您的红外温度测量需求

Optris 红外测温仪产品组合中有 300 多种不同的测温仪可供选择,每种都针对材料、光斑大小、与目标的距离和环境条件进行了优化。

Optris专业的工程师可以通过电话或线上指导您完成为红外传感器和红外热像仪产品的选购。