利用红外技术优化轮胎固化和硫化工艺

轮胎制造中环境温度变化的挑战

温度、压力和时间在轮胎硫化中的作用

生胎”是指已组装好所有部件但尚未进行固化或添加胎面的轮胎。生胎也称为“未固化”轮胎,仍处于生胎和未硫化状态。轮胎生产始于制备橡胶、油和添加剂的混合物,然后通过各种机器加工成轮胎的各个部件,例如内衬橡胶、帘布层、带束层、胎圈、胎侧和胎面。这些部件在轮胎成型机上组装并压成熟悉的轮胎形状。

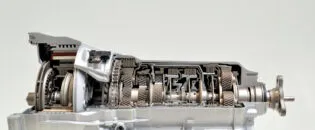

轮胎生产的最后阶段是硫化,轮胎受到特定温度和压力的影响,导致橡胶发生化学反应。该过程将线性橡胶分子转化为三维网络,使材料具有宝贵的物理和机械性能。温度、压力和时间是硫化的关键因素,通常被称为“硫化三要素”。对它们的精确控制对于生产高质量的轮胎至关重要。

轮胎到达生胎阶段后,会将其放入模具中进行固化。然后将生胎放入模具中并进行固化。生胎被放置在大型模具内进行固化过程,包括对轮胎充气和加热以获得适当的形状和胎面。在固化过程中,生胎被加热至约 200°C 以粘合每个元素。固化过程取决于轮胎的尺寸,可能需要 15 分钟到一整天的时间。

在轮胎制造中,固化过程对于确保最终产品的耐用性和质量至关重要。该过程涉及将生胎加热到精确的温度,使橡胶硫化并达到所需的性能。然而,环境温度的变化,尤其是由于季节变化而引起的变化,带来了重大挑战。例如,当生胎放在固化机上时,其温度可能会因储存区域或固化区域本身的条件而变化。这种不一致会导致烘烤不足或烘烤过度,进而导致轮胎的耐用性或性能受损,对最终用户构成风险。

保持稳定质量的愿望推动了轮胎固化过程中对精确温度测量的需求。传统的管理固化时间的方法仅基于预设的持续时间,需要进行修改,因为它们没有考虑生胎初始温度的变化。引入红外温度测量可以在固化前准确评估每个轮胎的温度,从而能够动态调整固化时间并确保每个轮胎无论外部条件如何都能经历最佳过程。

轮胎产量显著提高,轮胎质量和能源效率保持一致

Optris 红外测温解决方案的实施显著改善了轮胎硫化工艺。通过精确测量每个生胎的温度,制造商可以确保硫化时间与轮胎的初始条件完美匹配。这种优化使轮胎产量增加了 4%,并节省了类似比例的能源,证明了该系统的效率和有效性。

此外,使用红外传感器消除了由于环境温度变化而可能出现的波动,从而使轮胎质量更加稳定。这种一致性减少了浪费并降低了生产成本,因为由于缺陷而被拒收的轮胎更少。Optris 凭借其在红外技术方面的专业知识以及致力于提供提高质量和效率的解决方案的承诺,成为轮胎制造商的首选合作伙伴。Optris 红外传感器的精确性、可靠性和易于集成性使其成为优化轮胎硫化工艺的理想选择。

热成型中红外热像仪的战略性使用可最大程度提高产量和质量

Gubesch 集团采用 Optris PI 热成像摄像机带来了显著的优势,主要是通过可靠的温度监控和对辐射加热器的精确控制来优化生产过程。这种先进的温度调节可以在最大加热功率下实现 90 秒的最佳循环时间,从而显著提高产量和生产率。通过保持一致的温度曲线,产生的废料量已大大减少。

对于 Gubesch 集团来说,最大的好处在于确保最高的质量标准。精确的加热温度调节满足了客户的严格要求,培养了客户忠诚度并推动了订单量的增加。选择 Optris PI 对 Gubesch 集团来说是自然而然的选择,因为他们在弯曲过程中对折叠单元的高温计有着积极的经验。Optris 设备的可靠性,加上广泛的红外测量工具、配件和软件选项,对新系列生产来说非常有价值。

Optris 不仅为工业应用提供强大的热成像解决方案,包括带工业插头的 IP67 级摄像机,还提供冷却外壳等重要组件以及通过 USB 接口无缝集成到现有工厂系统中。无需许可的综合热成像分析摄像机软件以及免费访问用于数据传输的软件接口,进一步巩固了选择 Optris PI 热成像仪用于此应用的决定。

其它 汽车 应用案例

告诉我们您的红外温度测量需求

Optris 红外测温仪产品组合中有 300 多种不同的测温仪可供选择,每种都针对材料、光斑大小、与目标的距离和环境条件进行了优化。

Optris专业的工程师可以通过电话或线上指导您完成为红外传感器和红外热像仪产品的选购。