大批量 PCB 组装回流焊接中的热管理

在大批量 SMT 生产中通过自动实时调整保持一致的温度曲线

优化大批量 PCB 组装的回流焊接

回流焊接工艺对于将电子元件组装到印刷电路板 (PCB) 上至关重要,尤其是对于焊接表面贴装技术 (SMT) 元件。这种方法使用长工业对流炉,通过加热元件、PCB 和焊膏并熔化焊料而不会过热来形成可靠的焊点。

在大批量商业用途中,回流炉是带有传送带的长隧道,传送带将 PCB 移动到多个单独加热的区域,每个区域都受温度控制。技术人员调整传送带速度和区域温度以实现特定的时间和温度曲线。

该过程从预热阶段开始,其中 PCB 组件在环境温度下进入炉中。逐渐引入热量,使其达到 100-125°C,以避免热冲击并确保均匀的热量分布。在预热期间,焊膏中的溶剂蒸发,一些助焊剂成分开始激活。

接下来是浸泡阶段,温度升高到 150-170°C,稳定整个 PCB 的温度并降低热梯度。在此阶段,焊膏中的松香会熔化,焊料颗粒开始聚结。保持不到一分钟的恒定浸泡温度可确保均匀加热并防止热损坏。

接下来是回流阶段,温度升高到焊料熔点以上,通常约为 200°C。焊料达到完全液态,在元件引线和 PCB 焊盘之间形成可靠的接头。停留时间,即焊料保持液态的时间,受到严格控制,以避免损坏元件。

冷却阶段使熔融焊料凝固,形成牢固的接头。在环境空气或冷却机制的帮助下,组件在离开烤箱时会冷却。受控冷却可防止热冲击并确保可靠的焊点。

实现整个 PCB 的均匀温度分布是一项重大挑战,因为元件尺寸、质量和材料变化会导致加热不均匀。这个问题在更大、更密集的 PCB 中更加严重。此外,某些组件(如陶瓷电容器和球栅阵列)对热应力很敏感,需要仔细控制加热和冷却速率以保持可靠性。

回流炉中的温度控制通常涉及一个闭环系统,该系统具有策略性放置的热电偶和控制器。在某些配置中,热电偶位于热发射器附近,而在其他配置中,悬挂式热电偶监测炉内特定区域的空气温度。然而,这两种方法都不能直接测量 PCB 组件的温度。在大批量 SMT 工艺中,频繁将仪表电路板穿过炉子以验证温度曲线可能更为实用。

通过自动温度调节确保一致的 PCB 质量

在大批量 SMT 工艺中,频繁地将装有仪表的电路板送入烤箱以确保温度曲线保持在正轨上是不切实际的。更实际的解决方案是使用非接触式温度传感方法来持续监控正在进行的工作,而不会中断产品流。

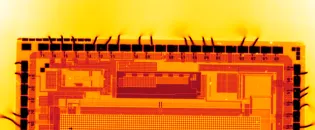

红外线测温仪 CT hot 位于烤箱内的两个点:一个位于预热区,另一个位于回流区最后一个加热器的旁边。由于 CT hot 安装在边缘传送带的轨道下方,向上看组件的底部,并且传感头具有较高的温度等级,因此不需要冷却介质。当组件经过红外传感器时,它会对电路板进行测量。然后将测量值的平均值用作整块电路板的温度。由于红外传感器始终跟踪特定电路板的相同路径,因此将每个电路板的相对温度与其他电路板进行比较,并将读数记录到可以记录和访问的历史文件中。

三个用户设置的警告级别对应于高于或低于设定值的 PCB 温度偏差。系统会根据高温计读数自动调节烤箱中相应的热辐射器。如果检测到温度偏差,则会在偏差变得足以影响工艺之前对烤箱进行调整。通过调节加热器而不是其他变量(例如传送带速度),不会干扰往返于其他机器的产品流动。

通过单独的 PCB 温度监控来优化质量并简化装配

在大批量 SMT 生产的回流焊接工艺中使用 Optris 的红外测温仪具有多种优势。这些测温仪提供精确的非接触式温度测量,确保准确监控 PCB 温度,而不会对工艺产生物理干扰。这种精度有助于保持多块电路板的焊接质量一致,降低因加热不当而导致缺陷的风险。

将 Optris 测温仪集成到烤箱的控制系统中,可以根据温度读数进行实时调整。这种自动调节热发射器的功能有助于保持所需的温度曲线,防止可能影响焊接工艺的热偏差。通过专注于调节加热器而不是其他变量(如传送带速度),系统可确保产品流动顺畅并最大限度地减少中断。

此外,工艺不会因处理测试样品或使用昂贵的回流跟踪系统而中断。Optris 测温仪提供数据记录功能,可以记录和分析生产的每块 PCB 随时间的温度曲线。这些历史数据对于识别趋势、优化工艺参数和确保一致的质量控制非常有价值。

Optris 测温仪能够测量高温,这对于回流焊接至关重要,因为回流焊接的峰值温度通常超过 200°C。其两件式设计使传感头可以在高达 250°C 的温度下工作,同时测量较低温度下的目标,确保在苛刻的环境中具有可靠的性能。

告诉我们您的红外温度测量需求

Optris 红外测温仪产品组合中有 300 多种不同的测温仪可供选择,每种都针对材料、光斑大小、与目标的距离和环境条件进行了优化。

Optris专业的工程师可以通过电话或线上指导您完成为红外传感器和红外热像仪产品的选购。