热指纹:注塑成型成为工业 4.0 的焦点

注塑成型中的在线红外质量保证

通过热监控和工艺稳定性实现注塑成型的稳定质量

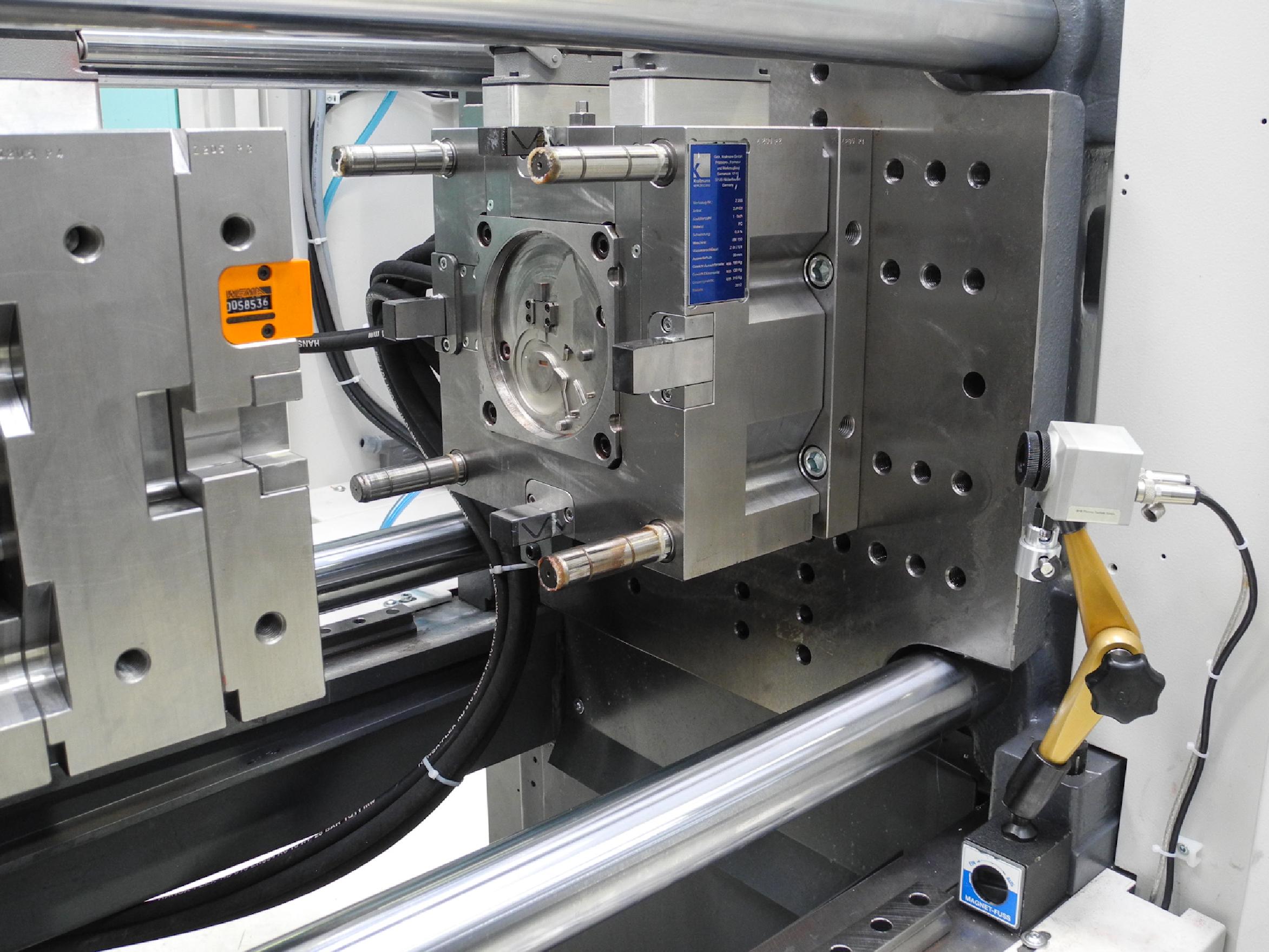

注塑成型是一种广泛使用的制造工艺,用于大批量生产复杂的塑料部件。该工艺包括加热塑料材料直至其熔化,然后在高压下将熔融的塑料注入精确设计的模具中。一旦进入模具,塑料就会冷却并凝固,形成模腔。冷却后,模具打开,成品部件被顶出。

不受控制和不稳定的注塑成型工艺是生产中最常见的成本驱动因素。所有与零件相关的缺陷中,很大一部分,例如尺寸稳定性不足、翘曲、表面质量不足、形成飞边、凹痕、零件质量波动很大以及周期时间过长,仍然归因于工艺过程中工具回火的质量和设置。

众所周知,温度是塑料零件生产中的关键参数。只有在整个过程中保持热平衡,才能实现注塑成型中零件质量的一致性。大约 60-70% 的与成型相关的所有错误都可以追溯到注塑模具的回火。

尺寸问题和机械性能不佳是由于模具壁的温度偏差过大造成的,这通常是由于冷却通道布局不对称、散热不足或冷却通道桥接造成的。

成型翘曲也是一个热问题。翘曲通常是由于模具内温度分布不均匀造成的,其原因与尺寸问题类似——冷却不均匀、散热不足或冷却通道设计不当。

表面标记(如闪亮或无光泽的斑块或羽化)会偏离,缺陷是由于模具中的热不一致引起的,特别是在嵌件、顶针、心轴、固定器、肋条和孔周围。热流道系统隔离不充分、成型批次未回火以及散热不足是常见的罪魁祸首。

由于模具回火系统配置不当而导致冷却和循环时间过长、回火系统内的压力损失很大以及由于冷却通道堵塞或冷却设备维护不善而导致模具上出现热点,都会导致循环时间延长。冷却系统中使用未经处理或处理不充分的水通常会加剧这些问题。

因此,热监控的主要目的是在发生热不足和工艺变化时及时检测出来。红外热成像是目前最快、最有效、最精确的技术之一。

利用在线热监控和智能软件集成优化注塑成型

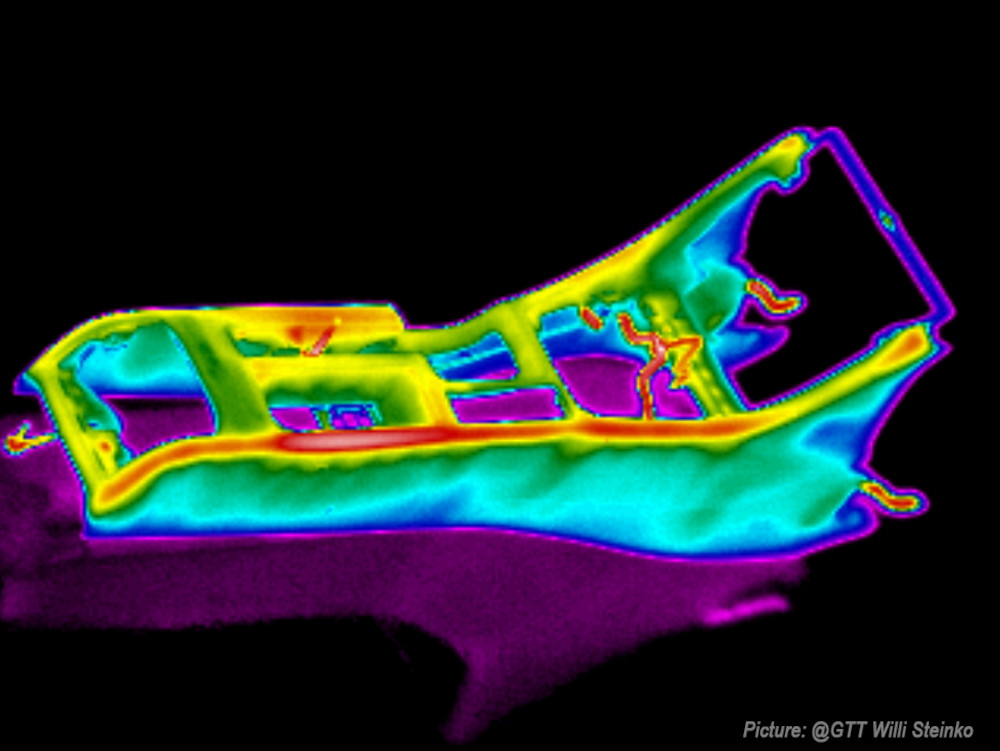

注塑成型过程中的温度因零件和材料而异,但通常在 120°C 和 320°C 之间。这些温度对于 Optris 短波长红外热像仪来说太低,需要使用长波热像仪,例如 Xi400 或 Xi640。但是,由于腔体由高反射材料制成,例如不锈钢或铝,因此在打开时使用红外热像仪进行监控通常并不理想。寄生反射、表面特征和材料沉积物会使读数失真。更有效的方法是监控产品离开模具时的情况,逐个检查每个产品以进行准确的温度测量。工业热成像摄像机在由机器的外部输入触发时捕获热图像。然后,PIX Connect 软件将这些红外图像(实际图像)与存储的参考图像(目标图像)进行比较。任何识别出的温度差异都是做出好/坏决定的基础,并将结果传达回处理系统。

模制部件上特别关键的区域是预先定义的,并描述为要监控的区域。如果某个定义区域的温度超过或低于指定值,则会触发警报,该警报可用于工艺中的进一步操作。例如,拒绝开关可以选择有故障的组件。操作员在设置注塑工艺后立即学会“热观察”,因为脱模温度及其在成型部件上的分布(热指纹)在系统启动后立即可见。

可以使用更复杂的软件解决方案对热图像进行额外处理。结合 IR-ThermoControl 或 IR-ThermalSystem 在线质量控制系统(由 GTT Willi Steinko GmbH 和 Plexpert GmbH 专门为塑料加工开发),可以直接在注塑工艺的源头“在线”检测热误差。PIX Connect 软件将热数据转发到此类软件解决方案,充当中央枢纽,使装配工、工艺技术人员和质量负责人能够快速、安全、高效地生产高质量组件,同时最大限度地缩短周期时间。为了实施有针对性的纠正措施,准确识别任何问题的根本原因至关重要。

软件解决方案系统提供关键信息,甚至可以检测零星的影响和趋势,例如批量生产过程中的细微温度升高。该系统可在短短 5 分钟内轻松安装在任何注塑机上,提供无与伦比的灵活性和可用性。面向流程的用户指南有助于定义控制限值,并使用参考图像系统自动识别温度偏差。这样可以立即检测到任何差异。IR-ThermoControl 质量模块在每个周期捕获成型部件的图像,以第一个合格部件作为参考图像。将每个后续记录与参考图像进行比较,如果在任何时候检测到偏差,就会触发警报。系统根据设定的上限和下限发出警告。这会将信号直接发送到注塑机或处理系统。该技术用于 2K 注塑以及组合泡沫/紧凑注塑。

在工艺中使用该系统还可以发现模塑部件上的过度注射或未填充区域。甚至可以检测模塑部件上的凹痕和堵塞的冷却通道。后者在使用近轮廓温度控制时尤为重要。还可以随时间监测塑料部件在生产后的冷却行为。这样可以识别热点区域翘曲的可能原因。对于多组件模具,系统可以确定第一个组件是否已经冷却到足够远,或者是否随后将额外的热能引入第二个组件,从而导致表面缺陷。

利用热成像技术增强模具温度控制和预测性维护

这种方法可以可靠地识别干扰,例如热点形成、工具冷却和回火过程中的流速和温度波动、熔体温度或粘度的变化以及半结晶材料干燥条件的变化。它还可以检测热流道控制中的中断和生产环境中的波动对流,例如来自敞开的工厂门的气流,并评估实现热过程稳定性所需的时间。

主要优势包括能够及时调整模具温度,从而提高成品质量、缩短周期时间并减少废弃产品数量,从而降低拒收成本。该系统还会在检测到热点时发出警报,这有助于预测性维护并有助于降低高昂的维护成本。

除了其有效性和非侵入性之外,我们的热成像解决方案还非常高效且具有成本效益。Optris 的红外热像仪由于速度快而特别适用于此应用。PI640i 的帧速率高达 125Hz,因此无需为了监控目的而减少周期时间。免费的 PIX Connect 软件具有事件抓取模式,允许创建触发快照并比较快照历史记录中的热图像。此外,红外成像仪坚固耐用,采用工业设计,并提供不同的接口。

推荐产品

告诉我们您的红外温度测量需求

Optris 红外测温仪产品组合中有 300 多种不同的测温仪可供选择,每种都针对材料、光斑大小、与目标的距离和环境条件进行了优化。

Optris专业的工程师可以通过电话或线上指导您完成为红外传感器和红外热像仪产品的选购。